機械製圖學習:表面粗糙度

7.5 零件圖的表面粗糙度

零件圖不僅要把零件的形狀和大小表達清楚,還需要對零件的材料、加工、檢驗、測量等提出必要的技術要求。用規定的代號、數字、文字等,表示零件在製造和檢驗過程中應達到的技術指標,稱為技術要求。技術要求的主要內容包括:表面粗糙度、尺寸公差、形位公差、材料及熱處理等。這些內容凡有指定代號的,需用代號注寫在視圖上,無指定代號的則用文字說明,注寫在圖紙的空白處。

7.5. 1. 表面粗糙度的概念

零件的表面,無論採用哪種方法加工,都不可能絕對光滑、平整,將其置於顯微鏡下觀察,都將呈現出不規則的高低不平的狀況,高起的部分稱為峰,低凹的部分稱為谷,這種表面上具有較小間距的峰谷所組成的微觀幾何形狀特性,稱為表面粗糙度,如圖7-34所示。這是由於加工零件時,刀具在零件表面上留下刀痕和切削時金屬的塑性變形等影響,使零件表面存在著間距較小的輪廓峰谷。

圖7-34 表面粗糙度

表面粗糙度反映了零件表面的加工質量,它對零件的耐磨性、耐腐蝕性、配合精度、疲勞強度及接觸剛度和密封性等都有較大影響。國家標準規定了零件表面粗糙度的評定參數,應在滿足零件表面功能要求的前提下,合理地選擇表面粗糙度的參數值。一般來說,凡零件上有配合要求或有相對運動的表面,零件表面質量要求較高。

2. 表面粗糙度代號

表面粗糙度用代號標註在圖樣上,代號由符號、數字及說明文字組成。在零件的每個表面,都應按設計要求,標註表面粗糙度代號。表面粗糙度符號有三種,見表7-2。

表7-2 表面粗糙度符號

3. 表面粗糙度的高度評定參數

評定表面粗糙度的高度參數有:輪廓的算術平均偏差Ra、輪廓的最大高度Rz等。這裡只介紹最常用的輪廓算術平均偏差Ra。其他內容可參閱國家標準。

輪廓的算術平均偏差Ra是指在取樣長度l內,輪廓偏距y絕對值的算術平均值,如圖7-35。用公式可表示為:

Ra=

∣y(x)∣dx 或 Ra≈

∣yi∣

圖7-35 輪廓算術平均偏差

表面粗糙度的高度評定參數Ra的數值見表7-3。

表7-3 表面粗糙度Ra數值 μm

第1系列 第2系列 | 第1系列 第2系列 | 第1系列 第2系列 | 第1系列 第2系列 |

0.008 0.010 0.12 0.016 0.020 0.025 0.032 0.40 0.50 0.063 0.080 0.100 | 0.125 0.160 0.20 0.25 0.32 0.40 0.50 0.63 0.80 1.00 | 1.258 1.60 2.0 2.5 3.2 4.0 5.0 6.3 8.0 10.0 | 12.5 16.0 20 25 32 40 50 63 80 100 |

零件的表面粗糙度高度評定參數輪廓算術平均偏差Ra的數值越大,表面越粗糙,零件表面質量越低,加工成本就越低;輪廓算術平均偏差Ra的數值越小,表面越光滑,零件表面質量越高,加工成本就越高。因此,在滿足零件使用要求的前提下,應合理選用表面粗糙度參數。

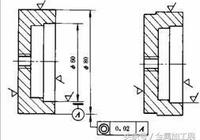

4. 表面粗糙度代號在圖樣上的標註

表面粗糙度符號的畫法如圖7-36所示。對於Ra、Rz粗糙度高度參數,尤其選用Ra數值的為最多,標註Ra數值時省略Ra字樣,見表7-4。

圖7-36 表面粗糙度符號的畫法

表7-4 表面粗糙度代號

在圖樣上標註表面粗糙度時,應注意以下幾點:

(1) 同一零件圖中,每個表面一般只標註一次表面粗糙度代號。

(2) 表面粗糙度代號的尖端必須從材料外指向材料表面。

(3) 表面粗糙度代號應標註在可見輪廓線、尺寸線、尺寸界線或引出線上,並且儘量標註在有關範圍附近,如圖7-3所示。

圖7-37 表面粗糙度的標註示例 圖7-38 表面粗糙度的標註

(4) 當表面粗糙度代號中,僅有高度參數值一項內容時,表面粗糙度代號和數字的方向應按圖7-38規則標註。

(5) 當零件表面有相同的表面粗糙度要求時,可將表面粗糙度代號統一標註在圖樣的右上角,如圖7-39所示。

圖7-39 相同表面的表面粗糙度標註 圖7-40 不連續的同一表面、連續表面的標柱

當零件各表面的表面粗糙度要求不同時,可將使用最多的一種表面粗糙度代號統一標註在圖樣的右上角,並在代號的前面加上“其餘”二字,如圖7-37所示。

零件上連續表面、重複要素(如孔、齒、槽等)的表面和用細實線連接不連續的同一表面,其表面粗糙度代號只注一次,如圖7-40所示。

圖7-41 同一表面不同要求的注法 圖7-42 螺紋、齒輪、鍵槽、倒角、圓角的注法

同一表面上有不同的表面粗糙度要求時,應用細實線畫出其分界線,並注出相應的表面粗糙度代號和尺寸,如圖7-41所示。

齒輪、螺紋、鍵槽等的工作表面和倒角、圓角的表面粗糙度代號可以簡化標註,如圖7-42所示。

5. 表面粗糙度的選用

表面粗糙度參數值的選用,應該既要滿足零件表面的功能要求,又要考慮經濟合理性。具體選用時,可參照已有的類似零件圖,用類比法確定。

選用時要注意以下問題:

① 在滿足功用的前提下,儘量選用較大的表面粗糙度數值,以降低生產成本。

② 一般情況下,零件的接觸表面比非接觸表面的粗糙度參數值要小。

③ 受循環載荷的表面極易引起應力集中的表面,表面粗糙度參數值要小。

④ 配合性質相同,零件尺寸小的比尺寸大的表面粗糙度參數值要小;同一公差等級,小尺寸比大尺寸、軸比孔的表面粗糙度參數值要小。

⑤ 運動速度高、單位壓力大的磨擦表面比運動速度低,單位壓力小的磨擦表面的粗糙度參數值小。

⑥ 要求密封性、耐腐蝕的表面其粗糙度參數值要小。

表7-5列舉了表面粗糙度參數Ra值與加工方法的關係及其應用實例,可供選用時參考。

表7-5 表面粗糙度參數Ra值應用舉例

Ra | 表面特徵 | 表面形狀 | 獲得表面粗糙度的方法 | 應用舉例 |

100 | 粗糙 | 明顯可見的刀痕 | 鋸斷、粗車、粗銑、粗刨、鑽孔及用粗紋銼刀、粗砂輪等加工 | 管的端部斷面和其他半成品的表面、帶輪法蘭盤的結合面、軸的非接觸端面,倒角,鉚釘孔等。 |

50 | 可見的刀痕 | |||

25 | 微見的刀痕 | |||

12.5 | 半光 | 可見加工痕跡 | 拉制(鋼絲)、精車、精銑、粗鉸、粗鉸埋頭孔、粗剝刀加工、刮研 | 支架、箱體、離合器、帶輪螺釘孔、軸或孔的退刀槽、量板、套筒等非配合面、齒輪非工作面、主軸的非接觸外表面,IT8-ITll級公差的結合面。 |

6.3 | 微見加工痕跡 | |||

3.2 | 看不見加工痕跡 | |||

1.6 | 光 | 可辨加工痕跡的方向 | 精磨、金剛石車刀的精車、精鉸、拉制、剝刀加工 | 軸承的重要表面、齒輪輪齒的表面、普通車床導軌面、滾動軸承相配合的表面、機床導軌面、發動機曲軸、凸輪軸的工作面、活塞外表面等IT6-IT8級公差的結合面。 |

0.8 | 微辨加工痕跡的方向 | |||

0.4 | 不可辨加工痕跡的方向 | |||

0.2 | 最光 | 暗光澤面 | 研磨加工 | 活塞銷和漲圈的表面、分氣凸輪、曲柄軸的軸頸、氣門及氣門座的支持表面、發動機氣缸內表面、儀器導軌表面、液壓傳動件工作面、滾動軸承的滾道、滾動體表面、儀器的測量表面、量塊的測量面等。 |

0.1 | 亮光澤面 | |||

0.05 | 鏡狀光澤面 | |||

0.025 | 霧狀鏡面 | |||

0.012 | 鏡面 |